Plásticos reciclados en combustible con pirólisis sin catalizador

Investigadores de la Universidad de Yale han desarrollado una nueva forma de convertir residuos plásticos en combustibles y otros productos valiosos de forma eficiente y económica.

En concreto, los investigadores utilizan un método conocido como pirólisis, un proceso que utiliza calor en ausencia de oxígeno para descomponer materiales molecularmente. En este caso, se utiliza para descomponer los plásticos en los componentes que producen combustibles y otros productos. Los resultados se publican en Nature Chemical Engineering.

Los métodos convencionales de pirólisis suelen utilizar un catalizador para acelerar las reacciones químicas y lograr un alto rendimiento, pero este método presenta importantes limitaciones.

"Siempre que se habla de catalizadores, se habla de su alto coste y se plantea un problema de duración, ya que eventualmente se deterioran por diferentes causas", afirmó en un comunicado Liangbing Hu, profesor de Ingeniería Eléctrica e Informática y Ciencia de los y director del Centro de Innovación de Materiales de Yale, que lideró el estudio.

Sin embargo, los métodos que no emplean un catalizador tienden a tener bajas tasas de conversión de los residuos en productos útiles.

Para este proyecto, los investigadores encontraron una solución a ambos obstáculos y desarrollaron un método de pirólisis altamente selectivo, energéticamente eficiente y sin catalizador, que puede convertir el plástico en sustancias químicas valiosas.

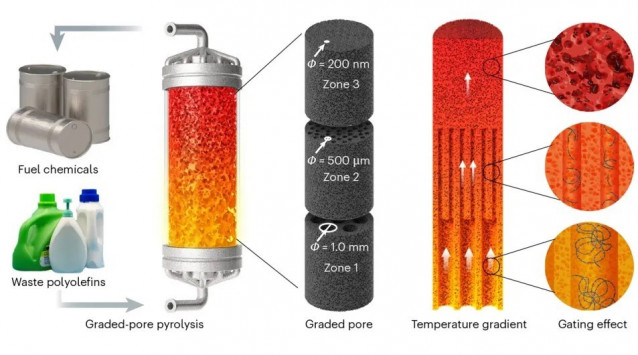

La clave, según explican, es un reactor de columna de carbono calentado eléctricamente e impreso en 3D, compuesto por tres secciones con poros de tamaño decreciente. La primera sección tiene poros de un milímetro, la siguiente contiene poros de 500 micrómetros y la tercera, de 200 nanómetros.

A medida que las sustancias químicas pasan por el reactor, la estructura porosa jerárquica desempeña un papel fundamental en el control del progreso de la reacción. Por un lado, impide que las moléculas más grandes avancen por el reactor antes de que se hayan descompuesto adecuadamente.

CONTROL DE TEMPERATURA

Además, permite controlar la temperatura en el reactor, lo que previene la coquización y otros efectos que pueden inhibir el proceso.

Para probar el sistema, los investigadores probaron el reactor con una muestra de polietileno, un plástico común. Los resultados son impresionantes: informaron un rendimiento récord de casi el 66 % de los residuos plásticos convertidos en sustancias químicas que pueden utilizarse como combustibles.

El uso de la impresión 3D para construir la estructura permitió a los investigadores controlar con precisión las dimensiones de los poros del reactor e investigar los efectos de la pirólisis.

Para demostrar un diseño más escalable, los investigadores también utilizaron un dispositivo fabricado con fieltro de carbono disponible comercialmente. Descubrieron que este diseño, incluso sin la optimización que proporcionaba una estructura impresa en 3D, mejoraba la selectividad de los productos de pirólisis y alcanzaba un rendimiento satisfactorio, convirtiendo más del 56 % del plástico en sustancias químicas útiles.

"Estos resultados son muy prometedores y muestran un gran potencial para aplicar este sistema en la práctica y ofrecer una estrategia práctica para convertir los residuos plásticos en materiales valiosos", afirmó Shu Hu, profesor adjunto de Ingeniería Química y Ambiental.