Revolución en la metalurgía con aleaciones a medida

Científicos de Caltech han desarrollado un método para crear objetos metálicos con forma y composición específicas, logrando un control sin precedentes sobre las aleaciones y sus propiedades.

La nueva técnica puede indicar a los científicos con exactitud qué combinación de metales producirá el mejor producto. Además, ofrece una vía para crear aleaciones con propiedades beneficiosas determinadas por su estructura subyacente, como las aleaciones de cobre-níquel sorprendentemente resistentes.

"Si observamos cómo se ha llevado a cabo la metalurgia durante siglos, a grandes rasgos, casi siempre se parte de un mineral en bruto, que luego se trata y refina térmica o químicamente para producir el metal o la aleación deseados. Y, básicamente, las propiedades mecánicas de los metales producidos de esta manera son limitadas", afirma en un comunicado Julia R. Greer, profesora de Ciencia de los Materiales, Mecánica e Ingeniería Médica en Caltech. "Lo que estamos demostrando es que realmente se puede ajustar la composición química y la microestructura de los materiales metálicos, mejorando sustancialmente su resiliencia mecánica".

Greer y sus colegas describen el nuevo método en un artículo publicado en línea por la revista Small.

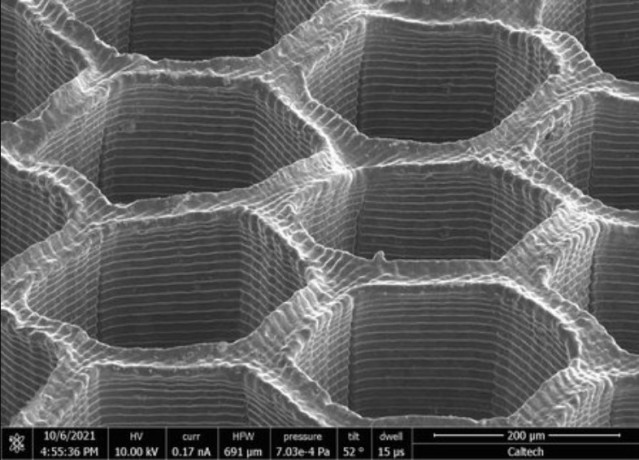

La nueva técnica se basa en trabajos previos del laboratorio Greer, donde los científicos demostraron cómo utilizar un tipo de impresión 3D, o fabricación aditiva, para crear estructuras metálicas complejas a microescala. Anteriormente, esta técnica, denominada fabricación aditiva por infusión de hidrogel (HIAM), se había empleado para construir cuidadosamente estructuras a partir de un solo tipo de metal. En el nuevo trabajo, el equipo ha descubierto una manera de infundir más de un metal a la vez, creando aleaciones de cobre-níquel con porcentajes personalizados de cobre y níquel, diferencias que influyen en las propiedades del material.

El proceso comienza con la impresión 3D de un material de hidrogel orgánico, depositando la resina polimérica exactamente donde se desea, capa por capa, para crear una estructura similar a un gel. A continuación, esta estructura se infunde con iones metálicos vertiendo una solución líquida de sales metálicas sobre la estructura. A continuación, en un proceso llamado calcinación, los científicos queman el material, eliminando todo el contenido orgánico y dejando solo los metales. Dado que esto se realiza en presencia de oxígeno, lo que queda es una mezcla de óxidos metálicos.

En un innovador paso posterior, denominado recocido reductor, se eleva la temperatura en un entorno de hidrógeno, lo que provoca que la mayor parte del oxígeno se difunda fuera del sólido; posteriormente, reacciona con el hidrógeno para formar vapor de agua. Esto genera una estructura metálica con la forma deseada, una aleación de los dos metales añadidos.

"La composición se puede modificar a voluntad, algo que no ha sido posible con los procesos metalúrgicos tradicionales", explica Greer. "Uno de nuestros colegas describió este trabajo como la clave para modernizar la metalurgia".